21.10.2019. – Das Unternehmen hat vor kurzem sein PCB-Bestückungsportfolio um eine neue Lötanlage erweitert. Durch den Kauf der neuesten Dampfphasen-Reflux-Maschine können wir nun zuverlässig Leiterplatten mit Teilen unterschiedlicher Masse löten, was den Lötprozess normalerweise kompliziert macht.

Ausgezeichnete Temperaturkontrolle

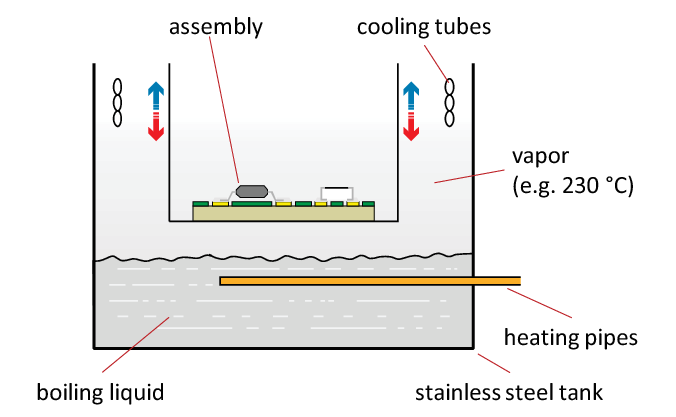

Der größte Vorteil des Dampfphasen-Reflow-Verfahrens besteht darin, dass es eine hervorragende Temperaturkontrolle ermöglicht. Bei Atmosphärendruck ist die Temperatur des Dampfes die gleiche wie die Temperatur der siedenden Flüssigkeit, was bedeutet, dass es während des Lötprozesses nur minimale Temperaturschwankungen gibt. Im Gegensatz zur Konvektions- oder Infrarotheizung erhöht sich bei einer Temperaturerhöhung zwar die Dampfproduktion, die Temperatur ändert sich jedoch nicht. Dampf und Löttemperatur werden nur durch den verwendeten Dampf typ bestimmt.

Gleichmäßige Erwärmung

Faktoren wie Größe, Form, Farbe oder Geometrie der Leiterplattenkomponenten haben keinen Einfluss auf das Dampfphasen-Reflow-Verfahren, bei dem jedes Teil eines jeden Elements genau der gleichen Temperatur ausgesetzt ist. Das macht das Dampfphasen-Reflow-Verfahren perfekt für das Reflowing von Multilayer-Leiterplatten und großen Leiterplatten. VPR ist auch ideal für Panels mit unterschiedlich großen Teilen und Platinen mit einer hohen Bestückungsdichte.

Höhere Wärmeübertragungsrate

Das Dampfphasen-Reflow-Verfahren erfordert eine niedrigere Temperatur, um einen idealen Lötpunkt zu gewährleisten. Die meisten Reflow-Methoden benötigen bis zu 35°C zusätzliche Wärme für eine perfekte Lötung, während die Dampfphase nur 5 bis 10°C über dem Schmelzpunkt der Lötpaste für eine perfekte Lötstelle benötigt.

Ausgezeichnete Benetzbarkeit

Das Dampfphasen-Reflow-Verfahren bietet eine sauerstofffreie Lötatmosphäre. Aus diesem Grund erhalten Sie eine hervorragende Benetzung ohne zusätzliche Kosten. Der Energieverbrauch ist wesentlich geringer als beim Reflow-Verfahren mit Konvektionsofen, und die Wärmeabgabe an die Umgebung ist minimal, so dass keine zusätzliche Klimatisierung erforderlich ist.

Umweltfreundlicher

Das Dampfphasen-Reflow-Verfahren ist auch eines der saubersten und sichersten. Dampfphasenlötmaschinen benötigen keine flüchtigen organischen Verbindungen zum Betrieb. Fluorierte Flüssigkeiten sind inert, ungiftig, nicht ätzend, nicht entflammbar und nicht umweltschädlich. Diese Flüssigkeiten verdampfen in der Regel vollständig von der Leiterplatte und hinterlassen keine Rückstände, was das Dampfphasenlöten zu einem der umweltfreundlichsten Reflow-Verfahren überhaupt macht